我是路标

0. 背景

炬为他们家有一款电子负载,极实惠,用着也不赖,算上优惠可以不到300块拿下一坨200V40A600W的电子负载,贼香。

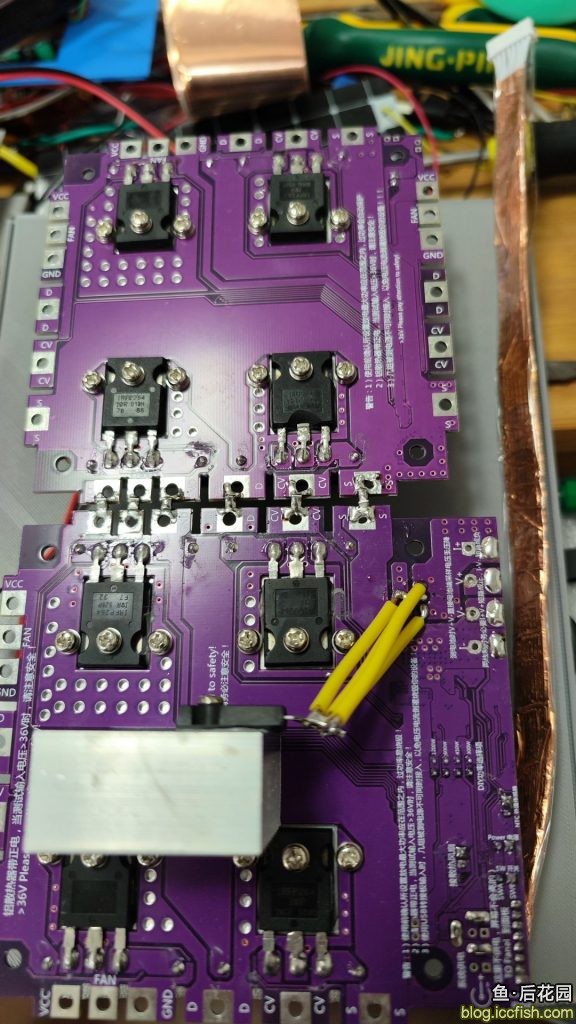

为什么会说它是一坨呢,因为它是没有外壳的。600W款是一块主板、三块负载板加上一块表头,负载板和主板之间通过六枚M3螺丝连接,而表头和主板之间通过排线连接,大概就像下面这样⬇️

如果测试用用,这样自然可以,但我很不喜欢。因为这样比较占地方,而且每次测试都要临时接线搞来搞去,收纳也不太好收纳,一堆元器件不规则,不好放不说,磕磕碰碰容易坏。

所以我就一直盘算着给它做个外壳。这不因为自己有个3D打印机么,就自学了SolidWorks做了一个外壳。折腾蛮久的,慢慢搞总算搞完了,试了试感觉还不错,所以就分享出来。

1. 设计思路

为了让电子负载运行起来可靠,散热是至关重要的,何况这是600W的电子负载。同时,由于常见的3D打印材料PLA耐高温性能不好(60度以上就会有问题),所以散热更要注意。

所以,准备了以下的点之后,就开始设计了⬇️

- 整体设计为长方形

- 优先考虑风道,设计为左右进风、后面出风

- 根据四个风扇的尺寸,决定左右侧风扇上下布局(防止进深过深)

- 初期有考虑过上下左右四面进风,但后来衡量下 1-下方进风可能会偏低 2-这样实际测算完后发现占用体积其实更大,所以放弃了

- 后面的风扇采用12CM的风扇,保证出风量,我这里采用的是12V0.6A的风扇(实际功率似乎没这么大)

- 正面面板上留有BNC插座(用作四线制电压传感)以及四线制-两线制切换按钮

- 希望内置AC-DC电源,免得还得外挂电源适配器

最开始的时候箱体是设计为一体化的。后来发现测试的时候打印太费料,且因为内部空间余量并没有那么多,安装很困难,所以拆分掉了,采用六面板模式,用卡槽+AB胶进行安装。

这样设计还有一个好处,就是不用担心3D打印的料在Z轴上强度不够。

至于为啥用PLA而不用ABS来打印……因为ABS太麻烦了,试验了一把挂了,也贼臭,比螺蛳粉可臭多了,就放弃了。

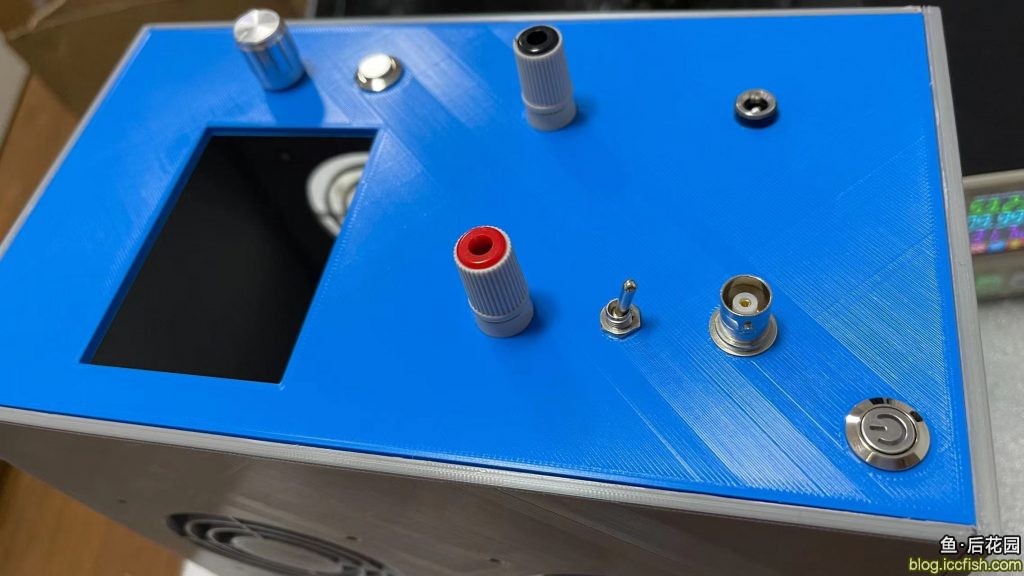

最后组装后的样子是这样的⬇️

为了方便日后排查问题,顶盖我没封死,用的是胶带……所以忽略这个。

2. 准备材料

要完成这台电子负载,你需要以下的零件或设备:

- DL24M分体式电子负载(不支持第一代绿色圆风扇版本,支持第二代黑色板、第三代紫色板)

- 焊接工具(电烙铁这些总得有吧)

- 适量的电线

- 40A电流需要AWG10或AWG8的线,建议硅胶线,普通线较短的时候会很硬,很难走线

- 10A电流可以用1.5-2平方的线(AWG13或AWG14),是不是硅胶线不重要,可能硅胶线装的时候体验会好点

- 常规信号、电源线若干

- AC-DC电源模块,我用的是买的拆机模块,标称12V3A,很便宜几块钱;体积不能大于 12cm*4.5cm,否则不太好安装,好在这个规格的电源模块也不太会大于这个体积,具体的可以自己比一下是否可以装上

- 面板上的部分配件(给出了我用的链接,质量不一定好,仅供参考,用别的替换件还请留意尺寸是否相符)

- 香蕉插座(2枚),颜色分别为红色黑色(正负极),这个插座端子跑30-40A没啥温度的【参考链接】

- EC11 编码开关(参考链接:EC11、旋钮帽)

- 12毫米自复位开关(参考链接:不含导线/自复位/不带灯/高头)

- 12毫米自复位电源开关带灯(参考链接:不含导线/自锁/100-240V交流/白色带灯-电源标志)

- 5521/5525 DC插座(参考:DC-022B)

- 双刀两档开关(参考链接:MTS202/6脚2档)

- BNC插座

- 后面板上的12CM风扇(我这里用的是台达的12025VH风扇,标称12V0.7A7.2W,实际不达标,但用着还可以,可能是翻新的)

- 后面板上的AC电源插座(两线),我这里用的是从很多两线电源适配器上拆下来的旧插座

以下是部分选配的配件,详细说明见下文。

- 供负载使用的12V0.6A电源模块,需要用体积较小的

- DC-DC降压板,如常见的LM2596S、XL4015等

- 12V继电器、15K电阻(0603贴片或直插皆可)、10K NTC热敏电阻

- 温度45度的常开热敏开关

3. 打印

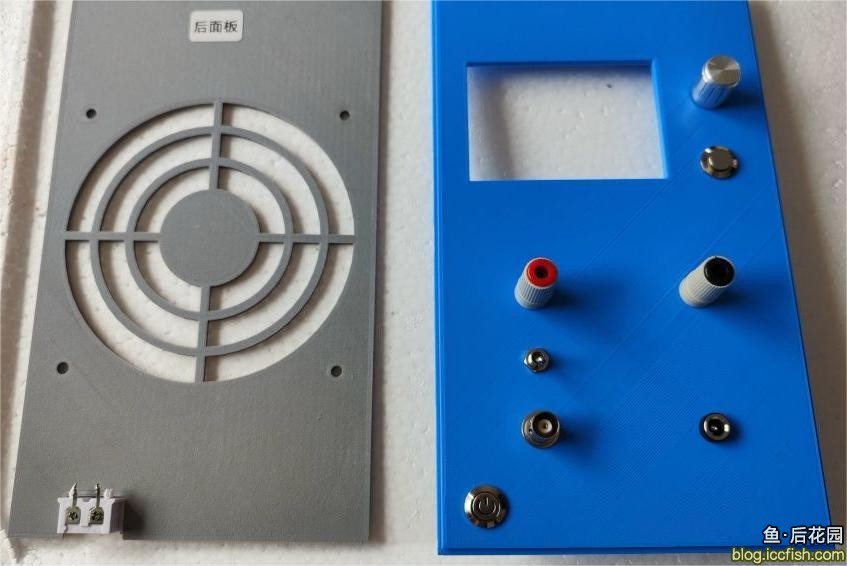

20220824-六面版注意:一共有六面。正面建议颜色不一样(我这里用的蓝色),其他面建议用另一种颜色(我用的灰色)。填充可以用30%-40%,不需要支撑。打印的时候,朝里面的面朝下。

打印完后,一共有六面,如下面的三张图所示(部分面板的配件已经安装上了)。

4. 适度改装

现在进行一些必要的改装。

4.1 DL24M改装

4.1.1 表头

表头拆开后(全是卡柱,拆的时候直接撬开,留意点防止变形或屏幕损坏,这个屏幕很容易坏),在排线插座旁边有五个空的焊点,这些是编码开关的预留焊点。使用排线引出,后盖槽需要适当扩大以便引出线。下图中,黑线对应1脚(后面会用到)。

4.2.2 主板

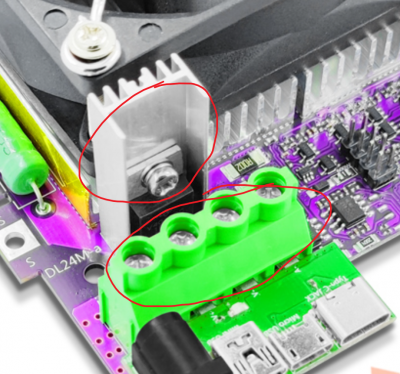

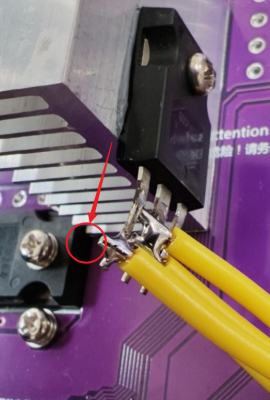

DL24M正面有一个防反接二极管,带有散热片,比较高。这个二极管会影响到安装,需要拆下来换到背面安装,如下图所示。

同时,绿色的四线接线座可以拆掉(当然也可以不拆继续使用,建议拆掉)。

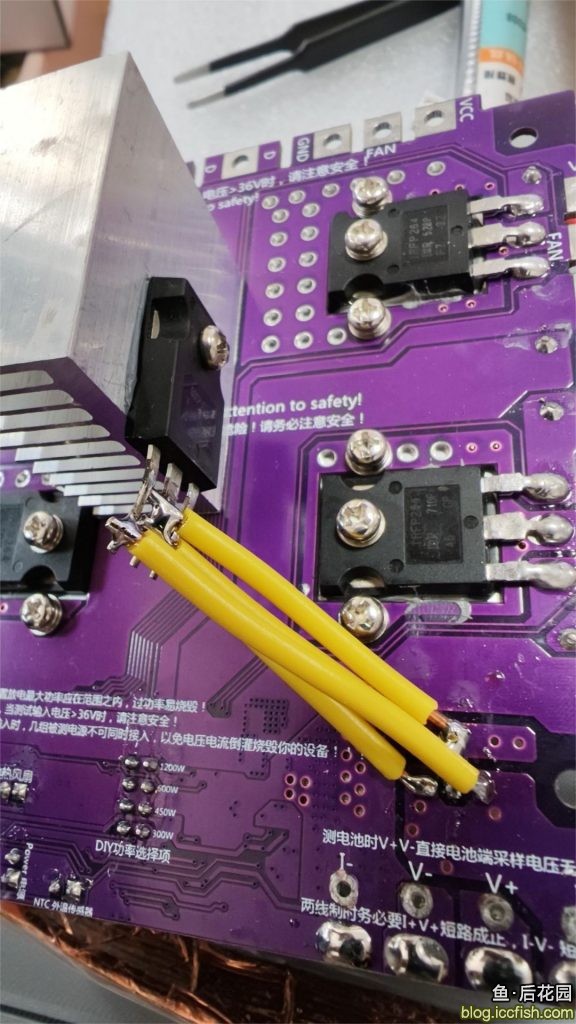

这个二极管是共阴的,所以到背面直接原样安装即可。值得注意的是这样做有风险,首先是 1-这样修改后风扇的风无法直接吹到二极管,大电流下可能有高热问题;2-这个二极管的耐压是100V,但是电子负载的耐压是200V,超过100V的反接会击穿(这个是设计问题,可能是为了降低损耗)。为了解决这俩问题,我采用的方式是 1-二极管换成更高规格的管子(60CUP02),耐压600V;2-由于换管子会带来大电流下发热更高的问题,所以采用了加大散热片的方式,并使用导热双面胶固定在主板中间靠后风扇的部分,引脚使用1.5方并联的硬铜线直接连接到焊点上,如下图所示。

4.2 (可选)风扇改装

关于DL24M的风扇,有两种修改模式,任选其一即可。

4.2.1 简易模式

在简易模式下,尽量不变更原有的控制,也即原来的四把风扇不变,只新增后风扇。

后风扇的控制可以有两种模式:1-直接接到供电,保持连续运行;2-使用继电器进行控制启动,继电器控制端使用任一子板上的风扇供电即可。

这样改很方便,改动量小。如果后风扇不是持续运行,则建议用量比较小(比如经常小电流/小功率)的场合。这个模式下可能无法应对某些极端情况(比如电流满载),原因是电流满载的时候功率不一定大,如果功率没有到启动风扇的程度,那机箱内可能会积热、二极管的热量无法散出,是否会炸我没有仔细测算过。

新增的后风扇由于功率较大,谨慎使用直接并联到原板上的风扇取电,导致的后果自行承担。

4.2.2 温控模式

DL24M的四个风扇均为12V0.3A的规格,在四个子板上均有一颗芯片进行驱动。由于风扇并不是温控调速的(只有全速和不转两个状态),在温度和噪音间无法获得比较好的均衡,加上新增了后风扇,我还是比较期望按照需要的转速进行运行的。

因此设计了这么个复杂的模式。基本原理是,将DC降压模块(2596/4015/1584/6009等)改造为DC调速模块。这里采用的是很常见的模块,核心原理可参考我的另一篇博客:将便携冷热杯的风扇改成温控风扇,不同的板子、核心原理类似,都是修改电压反馈网络。这里使用的NTC是10K的热敏电阻,另一个分压电阻改为15K(即1502)。这样后在温度70度预计达到满速(设计电压14V)。

改完后,使用双面胶将DC调速板固定到后面板上(我这里安装在风扇上面),根据自己的需要进行打胶固定,如下所示⬇️

4.3 (可选)电源改造

电源改造亦是可选的。如果电子负载需要经常满功率运行,或觉得期望更高的稳定性,可以参考。

电源改造的前提是上述的风扇你使用的是温控模式。不是温控模式,则不可改造电源。如果是温控模式,则是否需要改造电源可根据自己需要自行选择。

这里改造主要是为了:

- 为散热风扇提供更高的功率

- 让主板独立供电

风扇虽然标称都是12V的,但容许一定的超压(超频),同时,由于温控DC的引入额外增加了一些压降,所以将准备好的12V AC-DC模块进行改造,提升输出电压。

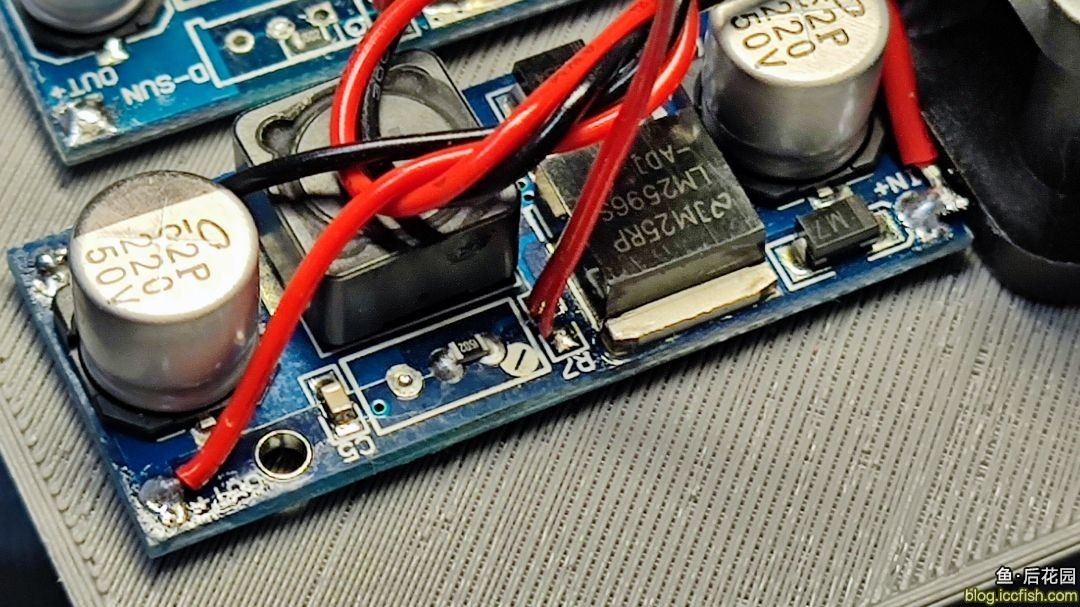

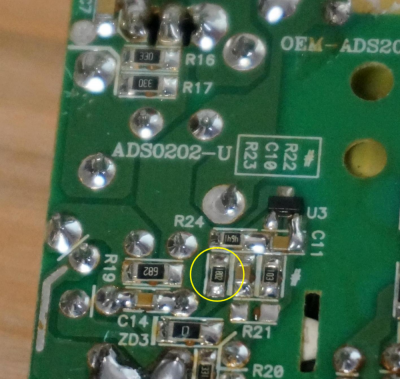

常见的此类模块都是在低压侧使用TL431进行电压反馈的。修改反馈电阻即可,由于不同的模块方式不同,这里就不详细说了。本例中,将18K电阻(1802)改为24K(2402)即可将输出电压从12V提升到14.5V,如下图所示👇

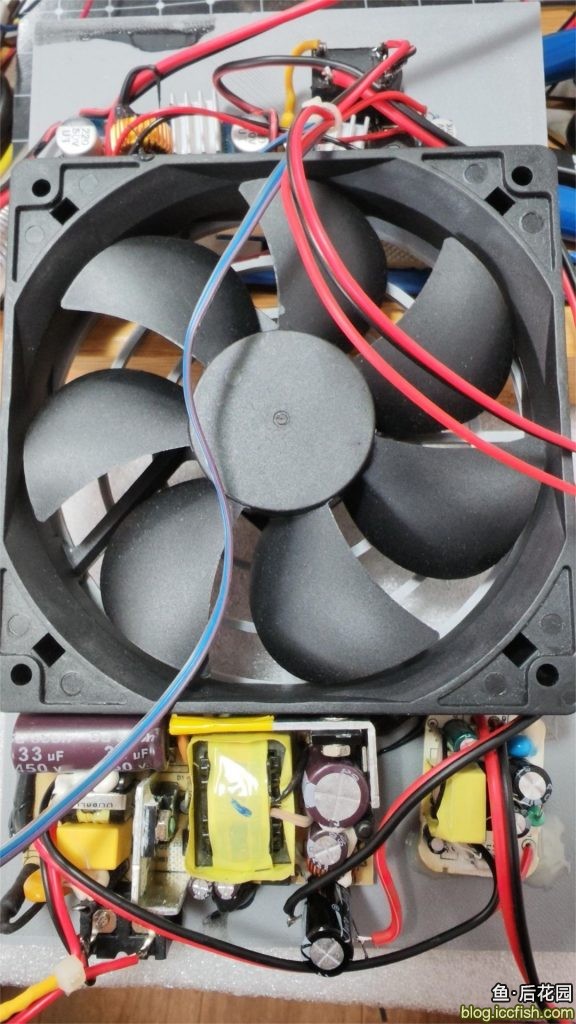

电压修改完成后,由于电子负载是12V供电(未考证是否可以14V直接供电),所以就有两个方案了,一个是使用一个独立的二次DC降压板降到12V,二是使用独立供电。最开始的时候我使用的是方案一,后来为了提升电子负载稳定性(降低风扇的干扰),使用了方案二。最终安装后的样子大概是这样👇

💡图中已经安装好了风扇温控模块。图中使用了两个温控模块,所以有两路NTC,最终需要一起贴合到测温位置。之所以用两路,是因为5把风扇总电流达到2A,担心这个辣鸡模块挂掉。DC模块的输入连接到上述改过的12V电源输出,右侧小块电源板使用AB胶固定,输出规格是12V0.6A。在风扇的温控模块之前有一个继电器控制风扇的启动。

5. 组装

四块板子的风扇网罩均拆掉,然后安装到侧板对应的孔位上。

孔位不是居中的,是靠后的,因此安装还请留意风扇的插座(如果需要温控的话)以及主板的方向。

尤其是主控板(有排线插头的那块),排线插头朝前面。

其它的板子需要留意散热片的朝向,让风能水平出(也就是绿色的均流电阻横向布置)。

经测试发现排线比较容易受干扰,所以我这里使用铜箔进行包裹处理。

左右侧面板上的两块板子中间直接用铜线或铜柱焊接起来,一共六个孔位。如果风扇使用独立的温控风扇,则风扇的两个孔可以不连接(连上也没啥)👇

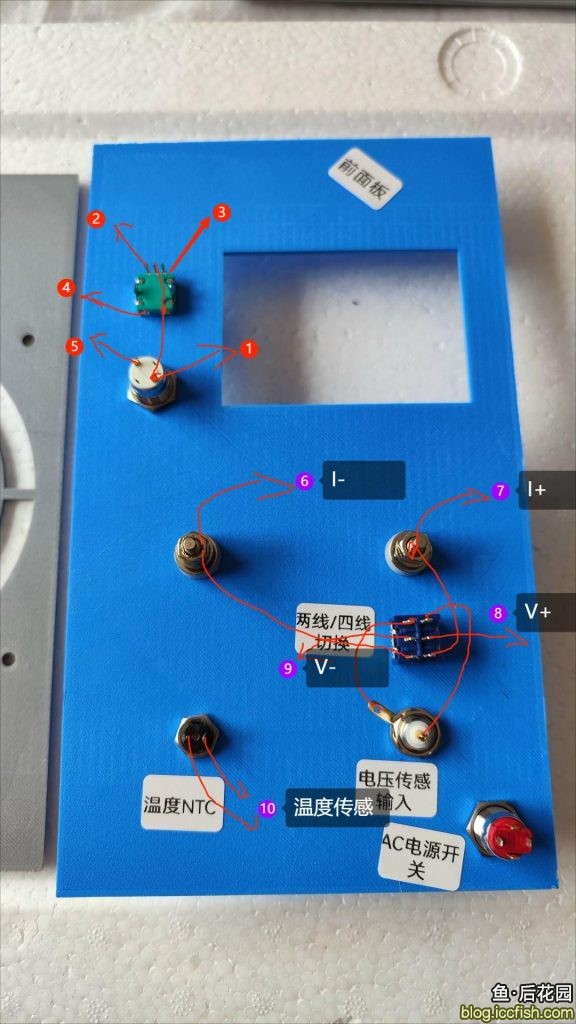

面板上的配件安装好后,用适当长度的电缆将其和主板连接起来👇

红色的字连接到控制板上5P引线的对应线(黑色为1),紫色标记线连接到主板上。NTC接口可以把原来的NTC线在合适位置剪断接上,可以不区分极性。

- I+、I-需要用粗线连接(AWG8或AGW10),不宜太长,大概10公分左右,可以比一下,建议用硅胶线

- V+、V-不走电流,所以可以用比较细的线

- 四线开关要注意向上拨的时候其实接通的是下面的组

- AC电源开关图中没画线,应该是三根线进来,分别是N零线、L火线进、L火线出。零线接灯,L火线进接开关一边,L火线出和灯的另一边接在一起。这步尤其小心,防止短路,接好后可用万用表测测,具体接线图看你买的配件介绍页

最后连接左右侧板中间的线,六个孔(黑色版为五个孔)连接一组即可,用适当长度的线。注意S和D因为要走电流,线要稍微粗点(AWG13或AWG14),且连接两组(主板上没有连接电路的另外两边,S和D各接一组)。除S和D外其它的线只接一组即可。所以一共是八根线。

为了避免线留得过长,可以先大概比一下安装后的位置,然后把面板放倒后安装。

最后把电源线、风扇继电器(如果有)连接到主板上即可。记得用万用表判断一下主板上DC脚的极性,防止接反。风扇继电器直接接到风扇插座即可。

如果改的是温控风扇,那么还需要将对应的风扇线都接上,并将NTC贴到主板上(我选的是二极管散热片和主板散热片的夹缝处)👇

NTC如果不是绝缘的(如二极管样式)需要套上热管,然后裹上导热硅脂后,用704硅橡胶固定在这个位置。

不太清楚这个电子负载温度传感器的位置,为了防止部分高温没有能启动风扇(主要是担心低电压大电流的二极管),在上述散热片旁边还直接用导热双面胶+704硅橡胶安装了一个温控开关,启动后会将继电器的输出短路,强行启动风扇。

6. 测试

装好后务必用万用表测试各点(尤其是电源开关)是否正常,确认没有短路,确认正负极啥的没接反。

先不用把整个机箱固化,把各个面板对准槽卡进去,即可开始简单的测试。

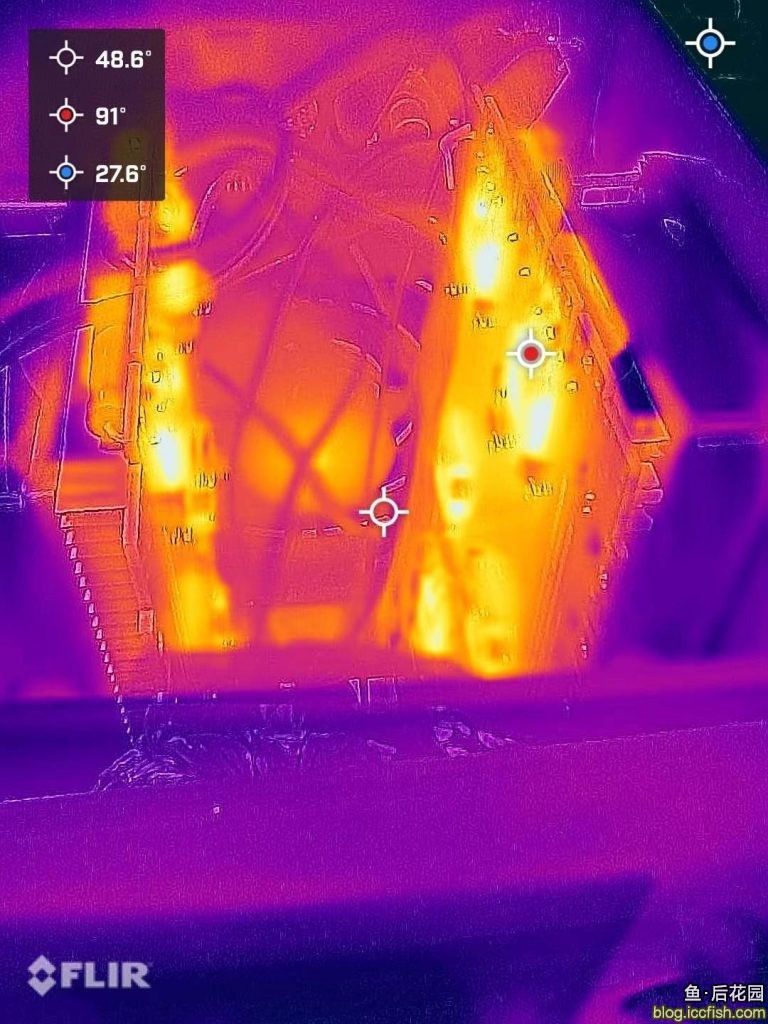

测试应从小负载开始,逐渐加大至满载。在增加负载的时候,要密切关注整体的温度,观察各个板子的温度是否异常、均衡,有没有温度突出的点。

先事先准备一个热成像仪没准是个好主意的说。

7. 成型

在上面测试通过后,可以使用AB胶将各个卡槽固化即可。

固化的时候不用整体拆掉,而是一条边一条边处理。按照如下的顺序固化👇

- 先固化正面、背面的下边缘

- 然后固化左右侧板的下边缘

- 接着固化左侧面板的两侧竖边

- 再然后固化右侧面板的两侧竖边

顶盖是否固化根据自己的需要,我就没有固化,因为我觉得我可能随时会拆开看看里面是不是跑进去了小强。

8. 温度测试

在室温28℃、600W满载,半小时后,整体温度如下。

还算阔以。

🚨对了,如果你用的是新版(紫色版)的电子负载,设置里可能有关于风扇起转温度的设施,建议调低一点(我的是45℃,不记得是不是默认了),以便于尽量排出热量,防止积热,也有利于在低压大电流的情况下给二极管降温。

9. 收工!

😁🤓🫣😸

已阅。你手里的家伙真多

就算不懂也要读天书📖